- Planergia EkoMarketing

- Planergia Fotowoltaika

- Planergia Dotacje ▾

Panele fotowoltaiczne są zaprojektowane do wytwarzania energii przez co najmniej 20 lat. Jednakże technika bywa zawodna i w czasie eksploatacji mogą pojawić się różne niespodziewane awarie oraz zniszczenia.

|

” |

Warto więc dowiedzieć się, jak ocenić, czy określony moduł jest rzeczywiście uszkodzony i czy można domagać się jego wymiany gwarancyjnej, które z uszkodzeń paneli pv mają wpływ na moc produkowanej przez nie elektryczności. |

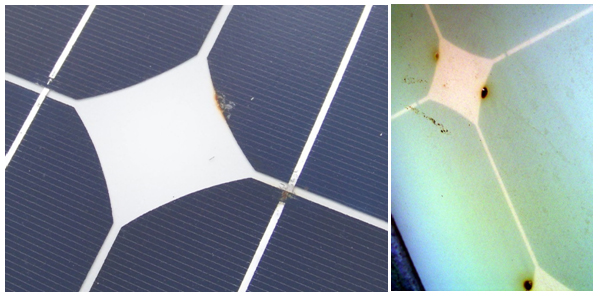

Tak określa się zjawiska punktowych wypaleń. Jeżeli część fotoogniwa jest zacieniona, to może ono podgrzać się do ekstremalnie wysokiej temperatury tak, że materiał, z którego zbudowane jest ogniwo (krzem) oraz obejmująca go obustronnie folia enkapsulacyjna (EVA), a także tworzywo pokrywające tylną ścianę modułu PV (tzw. backsheet) zostaną trwale uszkodzone. Tak powstaje tzw. hot-spot.

W czasie normalnej pracy ogniwo PV generuje prąd elektryczny. Przeciwnie zacienione ogniwo PV - nie produkuje elektryczności, ale ją zużywa pobierając od innych niezacienionych ogniw. Prąd pochodzący od innych ogniw przechodzi przez zacienione ogniwo i jego przepływ wywołuje podniesienie temperatury.

Aby zapobiec wystąpieniu hot-spotów aktualnie w modułach standardowo stosowane są diody „by-pass”. Jeżeli ogniwo PV jest zacienione dioda „by-pass” załącza się przekierowując przez siebie prąd i chroni w ten sposób ogniwo PV przed przepaleniem (tzw. „Hot-Spot effect”).

Hot-spoty mogą wystąpić również wtedy, kiedy diody „by-pass” są niesprawne lub jeżeli wyłącznie bardzo mała część fotoogniwa uległa zacienieniu, a zatem dioda by-pas nie mogła rozpocząć przewodzenia i pozostaje zablokowana.

Inną przyczyną wystąpienia hot-spotów może być wysoka rezystancja magistrali kontaktowej (bus bar) na powierzchni ogniwa PV. To metaliczne paski-linie na powierzchni ogniwa PV. Ich wysoka rezystancja może spowodować pęknięcie połączeń lutowanych na ich powierzchni.

Strata mocy modułu spowodowana hot -potami jest najczęściej bardzo niewielka, chyba że powierzchnia pokryta nimi jest znacząca. Mimo to moduły z hot-spotami powinny być wymienione.

Przykłady hot-spotów na ogniwach pv

W module fotowoltaicznym fotoogniwa są obustronnie zalaminowane w tak zwaną folię EVA (etylen-winyl-acetat). EVA chroni fotoogniwa, które są wrażliwe na czynniki atmosferyczne, takie jak wilgoć i promieniowanie UV.

W czasie produkcji modułu jego komponenty są laminowane pod precyzyjnie określonymi ciśnieniem i temperaturą. Jest niezmiernie ważne, aby czas i temperatura laminowania były odpowiednio dobrane do parametrów folii EVA. Błędy w tym procesie lub zbyt tanie materiały mogą spowodować późniejsze odklejenie się warstwy folii EVA - tzw. delaminację. Widać to po mlecznym kolorze miejsca w którym nastąpiła delaminacja.

Moduły z delaminacją powinny być wymienione, bo z jej powodu wilgoć może dostać się do fotoogniw, co spowoduje ich korozję i spadek wydajności modułu. Dodatkowo transmisja światła do fotoogniw będzie znacząco zredukowana.

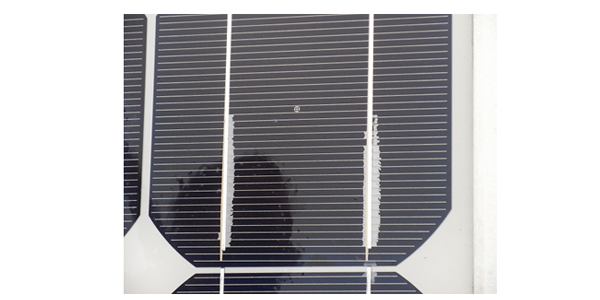

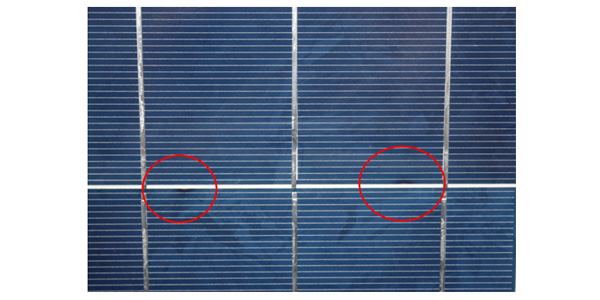

Delaminacja folii EVA - białe części, w tym przypadku wzdłuż „busbarów”

Mikropęknięcia (microcraks) mogą się tworzyć zarówno w czasie produkcji, jak i pod wpływem czynników zewnętrznych, jak transport czy instalacja fotoogniw. Co do zasady nie da się całkowicie uniknąć mikropęknięć i nie muszą one prowadzić do utraty sprawności modułu. Jednakże zawsze istnieją ryzyka postępu uszkodzenia w obrębie fotoogniwa, który spowoduje stratę wydajności.

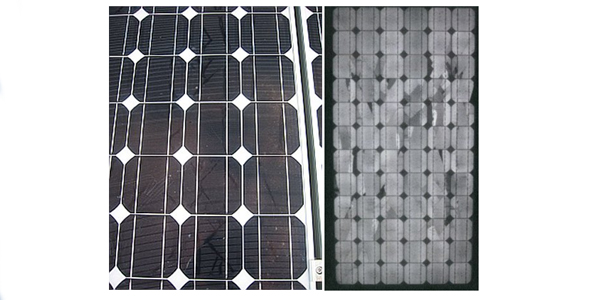

Co więcej, w niektórych przypadkach z mikropęknięć mogą powstać w module PV tzw. „ślimacze ścieżki” (snailtracks), które są stosunkowo nowym zjawiskiem. Objawiają się zawsze w pierwszych miesiącach po instalacji, jako skutek pewnej kombinacji materiałowej z mikropęknięciami w ogniwach. Ze stanu aktualnej wiedzy na ten temat nie wynika żaden negatywny wpływ na efektywność pracy modułu, ani też na jego długość życia. Są one uznawane jedynie za defekt optyczny.

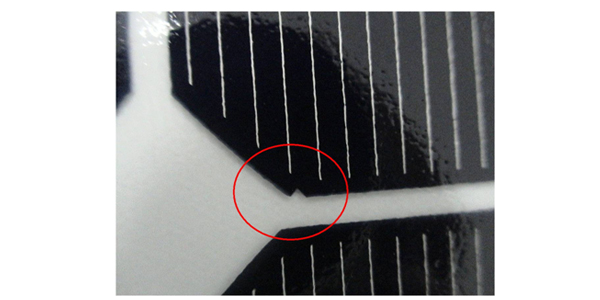

Pęknięcie samoistne ogniwa może prowadzić do utraty sprawności. Złamany rożek na krawędzi lub mały lokalny „crack” nie skutkuje jeszcze utratą mocy, jednakże jeżeli cały obszar ogniwa jest odseparowany od „busbaru” mikropęknięciami, należy spodziewać się utraty sprawności. W takim wypadku moduł powinien zostać wymieniony.

Przykład microcrack, czyli pęknięcia niekrytycznego

Powyżej tzw. ścieżki ślimacze, które nie podlegają gwarancji producentów, gdyż wg. aktualnego stanu wiedzy nie prowadzą do pełnej utraty mocy.

Fotoogniwa niektórych producentów wykazują ciemniejsze punkty na krawędziach. Plamki te wynikają z zastosowanej technologii podczas procesu produkcyjnego i w żaden sposób nie wpływają na wydajność, ani też na długość życia ogniwa.

Podczas wytwarzania fotoogniw występuje proces PECVD, którego celem jest uformowanie niebieskiej warstwy antyrefleksyjnej na powierzchni płytki krzemowej. Warstwa ta znacznie zwiększa wydajność fotoogniwa. Cały proces następuje w wyniku reakcji chemicznej w bardzo wysokiej temperaturze. W czasie procesu krawędzie ogniwa są utrzymywane, najczęściej w dwóch punktach, w „palcach” robota przemysłowego i w miejscach tych warstwa antyrefleksyjna nie występuje, co skutkuje występowaniem ciemniejszych punktów-plamek na granicy obszaru roboczego ogniwa.

Markery technologiczne w punktach kontaktu z „palcami” robotów . Niekrytyczne i bez wpływu na działanie oraz czas życia fotoogniwa.

W większości przypadków powodem pęknięć bywają warunki zewnętrzne, jak niewłaściwe pakowanie do transportu, w czasie instalacji lub spowodowane gradem albo uderzeniem przedmiotów, np. kamieni. Szkło pęka niezwykle rzadko na skutek defektów materiałowych lub produkcyjnych.

Dzisiejszym standardem są konektory typu MC4. Oryginalna złączka MC4 została zaprojektowana przez szwajcarską firmę MultiContact AG. Chińscy producenci przeważnie nie używają oryginalnych złącz MC4, lecz złącza z nimi kompatybilne, które mają taką samą specyfikację, lecz produkowane są w Chinach.

Czasem może zdarzyć się, że złącze o niskiej jakości złamie się w czasie montażu, szczególnie podczas mrozów lub będzie miało słaby kontakt elektryczny. Niestaranne zaciśnięcie złącza może skutkować słabym kontaktem elektrycznym, iskrzeniem i w końcu wypaleniem konektora.

Wypalony konektor

Puszki przyłączeniowe zawierają diody by-pass, które są elektronicznymi elementami kluczującymi załączającymi się w przypadku częściowego zacienienia moduu PV. Dioda mostkuje przepływający prąd i odcina zacienioną część modułu.

Jeżeli zacienienie występuje jedynie w części ogniw, zacienione ogniwa pracują bardzo słabo, porównywalnie z kanałem wodnym, w którym występuje przewężenie.

Przewężenie zaś skutkuje zwiększeniem oporu i w konsekwencji wysoką rezystancją elektryczną, a ponieważ przez moduł przepływa prąd całego stringu, to jego wydajność spada ekstremalnie, zaś zacienione ogniwo przegrzewa się aż do wystąpienia wypaleń, zwanych hotspotami (patrz powyżej).

W przypadku wystąpienia takiej sytuacji diody by-pass rozpoczynają przewodzenie dla uniknięcia strat mocy i wypaleń ogniw (hot-spotów). Prąd może teraz swobodnie przepływać przez przewodzącą diodę o bardzo niskiej rezystancji, zamiast przez zacienione ogniwo o rezystancji wysokiej.

Jakkolwiek niestarannie założone diody w puszce przyłączeniowej, np. na skutek błędów produkcyjnych, mogą się przegrzewać i doprowadzić do spalenia puszki przyłączeniowej. Stosowane w fotowoltaice materiały ognioodporne nie dopuszczają do rozprzestrzenienia się płomieni poza puszkę w ogromnej większości przypadków.

Brązowienie jest zmianą koloru folii enkapsulacyjnej EVA na kolor brązowy lub czasem nawet na żółty.

Folia EVA zawiera dodatki, które podnoszą jej odporność na promieniowanie UV, przez co są odporne na efekt brązowienia. Jeżeli została użyta folia enkapsulacyjna EVA o niedostatecznej jakości, to może ona być przyczyną brązowienia. Wyższa absorbcja ciepła przez kolor brązowy wzmacnia proces dalszego brązowienia folii EVA.

Moduły z efektem brązowienia powinny być wymienione.

Andrzej Mizgała

Prezes Zarządu

ASAT sp. z.o.o.

41-253 Czeladź

u. Staropogońska 9

www.elektrycznysolar.pl

|

Autor artykułu:

Planergia |

Planergia to zespół doświadczonych konsultantów i analityków posiadających duże doświadczenie w pozyskiwaniu finansowania ze środków pomocowych UE oraz opracowywaniu dokumentów strategicznych. Kilkaset projektów o wartości ponad 1,5 mld zł to nasza wizytówka.

Planergia to także dopracowane eko-kampanie, akcje edukacyjne i informacyjne, które planujemy, organizujemy, realizujemy i skutecznie promujemy.