- Planergia EkoMarketing

- Planergia Fotowoltaika

- Planergia Dotacje ▾

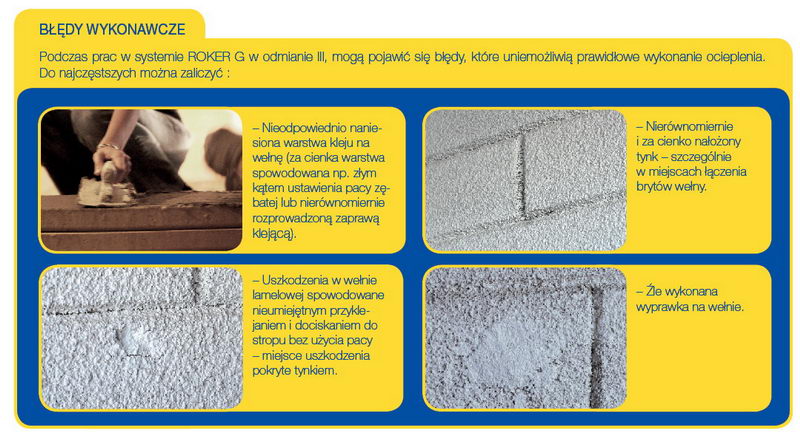

W poprzednim numerze omówiliśmy ostatnie etapy procesu ocieplania – skupiliśmy się na gruntowaniu podłoża pod tynk, kładzeniu tynków cienkowarstwowych oraz ich malowaniu. Choć prześledziliśmy już wszystkie etapy procesu ociepleń, nadal sporo przed nami – będziemy kontynuować edukację. Kolejny etap to omówienie szczegółów dotyczących Systemów Garażowych.

Przeznaczenie piwnic i garaży coraz częściej odbiega od przychodzących na myśl tradycyjnych zastosowań. Piwnice mogą zostać zaadaptowane jako lokal użytkowy lub miejsce do przechowywania win. Możliwości użytkowe garaży także uległy zmianie – zwłaszcza, jeśli pomyślimy o wielostanowiskowych parkingach podziemnych, wielopoziomowych garażach przy galeriach oraz garażach zastępujących piwnice pod nowopowstającymi budynkami wielorodzinnymi.

Choć nasze rowery i samochody nie marzną, to domownicy zamieszkujący pomieszczenia położone bezpośrednio nad garażami lub piwnicami już tak. Dlatego obecnie garażowy system ociepleń związany jest przede wszystkim ze stropem, a jego zadaniem jest stworzenie dodatkowej warstwy chroniącej pokoje na wyższych kondygnacjach przed zimnem. Oczywiście walory estetyczne wykończonych sufitów garaży i piwnic również nie są bez znaczenia, ponieważ ocieplenie poprawia wygląd i nadaje równomierny charakter powierzchni.

Izolacja w systemach garażowych spełnia trzy funkcje: ochrony przed ubytkiem ciepła, ochrony przed hałasem, oraz przed rozprzestrzenianiem się ognia. Wszystkie te przypadki regulowane są przepisami prawa budowlanego.

Ociepleniu piwnic i garaży podlegają: budynki mieszkalne, użyteczności publicznej, stałego lub czasowego przebywania osób posiadających piwnice, garaże oraz pomieszczenia oddzielające część ogrzewaną od nieogrzewanej, wszystkie nowo powstałe oraz modernizowane budynki w zakresie stropów, wszystkie one muszą spełniać następujące warunki:

a) bezpieczeństwa konstrukcji*

b) bezpieczeństwa pożarowego*

c) bezpieczeństwa użytkowania*

d) odpowiednich warunków higienicznych i zdrowotnych oraz ochrony środowiska*

e) ochrony przed hałasem i drganiami*

f) odpowiedniej charakterystyki energetycznej budynku oraz racjonalizacji użytkowania energii*

*Dzięki dobraniu odpowiedniej kombinacji materiału wysoce wyselekcjonowanej chemii budowlanej połączonej z wełną lamelową system Roker G zabezpiecza konstrukcje dodatkową warstwą, co zwiększa żywotność i bezpieczeństwo użytkowania. Stanowi dodatkową zaporę przeciwpożarową, która zapobiega rozprzestrzenianiu się ognia, jednocześnie tłumiąc drgania i hałas oraz poprawia parametry energetyczne stropu. Mówiąc krótko: bezpieczniej, ciszej i cieplej.

Regulacje prawne wpłynęły na pojawienie się sparametryzowanych Systemów Garażowych, takich jak system izolacji cieplnej stropów ATLAS ROKER G w trzech odmianach. Przyjrzyjmy się cechom charakterystycznym każdego wariantu systemu proponowanego przez ATLAS.

Wariant I polega na umocowaniu do powierzchni ścian wewnętrznych lub stropów (od strony sufitów) płyt izolacyjnych z wełny mineralnej, a następnie wykonaniu na nich warstwy z zaprawy zbrojonej siatką z włókna szklanego, którą pokrywa się farbą elewacyjną.

Warstwy od góry: strop betonowy, ewentualne gruntowanie, klej do mocowania płyt, wełna mineralna, łączniki mechaniczne z trzpieniem stalowym, klej do warstwy zbrojeniowej, siatka zbrojąca, powłoka malarska

W wariancie I systemu używane są produkty ATLAS:

– zaprawa klejąca ROKER W-20,

– grunty pod farby ARKOL SX i ARKOL NX,

– farby: silikatowa ARKOL S, silikonowa ARKOL N, silikonowa modyfikowana FASTEL NOVA.

Wariant II polega na umocowaniu do powierzchni ścian wewnętrznych lub stropów (od strony sufitów) płyt izolacyjnych z wełny mineralnej, a następnie wykonaniu na nich warstwy z zaprawy zbrojonej siatką z włókna szklanego, którą pokrywa się (ręcznie lub agregatem natryskowym) tynkiem cienkowarstwowym i ewentualnie farbą elewacyjną.

Warstwy od góry: strop betonowy, ewentualne gruntowanie, klej do mocowania płyt, wełna mineralna lamelowań, łączniki mechaniczne z trzpieniem stalowym, klej do warstwy zbrojonej, siatka zbrojąca, podkład pod tynk cienkowarstwowy, tynk cienkowarstwowy, ewentualna powłoka malarska.

W wariancie II systemu używane są produkty ATLAS:

– zaprawa klejąca ROKER W-20,

– podkłady pod tynki: CERPLAST, SILKAT ASX, SILKON ANX.

– tynki: mineralne CERMIT SN/DR, CERMIT SN-MAL, CERMIT MN; silikatowe SILKAT N/R; silikonowe SILKON N/R,

– grunty pod farby: ARKOL SX, ARKOL NX,

– farby: silikatowa ARKOL S, silikonowa ARKOL N, silikonowa modyfikowana FASTEL NOVA.

Ponieważ III wariant jest obecnie najbardziej popularnym rozwiązaniem omówimy go szerzej. Technologicznie wariant ten różni się od odmiany I i II, które poza miejscem aplikacji – strop – nie odbiega znacząco od tradycyjnego ocieplenia. Kluczowym elementem odróżniającym warianty I i II od III jest ilość warstw w systemach oraz ilość procesów technologicznych. Ważnym elementem odmiany III jest także forma aplikacji - metodą natryskową z użyciem agregatów.

Warstwy od góry: strop betonowy, ewentualne gruntowanie, klej do mocowania płyt, wełna mineralna lamelowa, tynk natryskowy Atlas Cermit G lub Atlas Cermit MN, ewentualna powłoka malarska

W wariancie III systemu używane są produkty ATLAS:

– zaprawy klejące: ROKER W-10, ROKER W-20,

– wełna Paroc CGL20 CY,

– tynk: mineralny CERMIT MN, dyspersyjny CERMIT G,

– farby: akrylowa ARKOL E, silikatowa ARKOL S, silikonowa ARKOL N, silikonowa modyfikowana FASTEL NOVA.

Przygotowanie podłoża

W większości przypadków podłożem pod system ROKER G będą stropy wykonane z elementów prefabrykowanych lub monolitycznych. Kluczowym elementem w przygotowaniu tego rodzaju podłoża jest określenie jego wilgotności. Mówiąc językiem potocznym – powierzchnia powinna być sucha. Czas dojrzewania betonu stropu wynosi 28 dni i po tym okresie powinien być w stanie powietrzno-suchym.

Podłoże należy oczyścić ze wszelkiego rodzaju nierówności, zwisów, zanieczyszczeń i innych elementów uniemożliwiających przyklejenie termoizolacji. Jeśli istnieje potrzeba zmniejszenia chłonności, podłoże powinno zostać zagruntowane preparatem gruntującym Atlas Uni-grunt.

Na podłożach nienasiąkliwych, lub o małej porowatości, jak np. stropach betonowych z szalunków systemowych by zwiększyć przyczepność tynku do podłoża, należy pokryć je Cerplastem. Najlepiej metodą aplikacji natryskowej, co zmniejszy zużycie, przyspieszy pracę i da możliwość równomiernego rozprowadzenia w miejscach niedostępnych dla wałka czy pędzla.

Przyklajnie wełny lamelowej

W III odmianie ROKERA G używamy wełny lamelowej frezowanej. Różni się ona od tradycyjnej lameli – posiada jednostronnie ścięte krawędzie, tak zwane frezy. Technologia przyklejania wełny na stropie jest taka sama, jak przy klejeniu wełny lamelowej na elewację. Różnica polega na tym, że lamela jest lżejsza i nie wymaga kołkowania.

Na powierzchni wełny, którą bezpośrednio przyklejamy do podłoża, musimy wykonać tak zwaną warstwę sczepną poprzez naniesienie i rozsmarowanie gładką pacą klejów ROKER W-20 lub ROKER W-10. Na tak przygotowaną powierzchnię nakładamy warstwę kleju i formujemy ją pacą zębatą w celu uzyskania warstwy pozwalającej na przyklejenie do podłoża. Przygotowany bryt wełny należy przykleić do stropu tak, by nie pozostawić widocznych odcisków dłoni.

Aby uniknąć pozostawienia śladów i dokładnie docisnąć pasy wełny, powinno użyć się pacy. Należy pamiętać, aby klej nie dostał się na boczne krawędzie wełny. Nie powinno się dociskać przyklejanych brytów dłonią lub pięścią, ponieważ istnieje ryzyko zagniatania wełny, co widoczne będzie na ostatecznej warstwie tynku i obniży estetykę wykonania.

Gruntowanie

Dla systemu garażowego ROKER G w odmianie III przeznaczona jest gruntowana fabrycznie wełna lamelowa frezowana firmy Paroc o nazwie CGL20 CY. Jedną z głównych przewag tej wełny jest za fabryczna impregnacja powierzchni umożliwiająca bezpośredni natrysk tynku. Dzięki temu rozwiązaniu ograniczamy się tylko do jednego procesu aplikacji tynku metodą natryskową. Przewagą tego rodzaju wełny jest możliwość wykonania ocieplenia stropów wtedy, kiedy duże znaczenie ma czas i trzeba się liczyć z wysychaniem podkładu.

Drugim rozwiązaniem jest zastosowanie wełny lamelowej nie gruntowanej fabrycznie. W takim przypadku należy zagruntować ja metodą natryskową bezpośrednio na budowie Cerplastem przy użyciu tych samych agregatów stosowanych do aplikacji tynków. Co ważne, oba rozwiązaniasą zgodne z treścią Aprobaty ITB.

Aplikacja tynku

Aplikacja tynku w III odmianie systemu ROKER G odbywa się przy użyciu specjalnie do tego dobranych agregatów. Chodzi tu o MAI 2 multipump oraz Wagner PC 15. Różnią się one zarówno gabarytami, jak i systemem podawania. MAI-a oparta jest na systemie membranowej pompy rotofleksowej, natomiast Wagner PC-15 to system podawania oparty na pompie ślimakowej.

MAI2 multipump oraz Wagner PC-15

Etapy tynkowania

Obecnie, do opisywanego systemu, przeznaczone są tynki Cermit MN (w ofercie ATLASA), wkrótce dostępny będzie także Cermit G.

Pierwszym - a zarazem kluczowym - etapem jest odpowiednie przygotowanie tynku. W przypadku tynku Mineralnego Cermit MN należy suchą mieszankę wymieszać z odpowiednią ilością wody podaną na opakowaniu przy użyciu mieszadła wstęgowego, co daje pewność, że w tynku nie pojawią się nierozmieszane grudki.

Po odpowiednim przygotowaniu tynku przystępujemy do uruchomienia agregatu.

Ponieważ tynk, ze względu na swoje przeznaczenie i budowę, nie posiada dobrych właściwości poślizgowych, należy przed aplikacją samego tynku przygotować agregat, tak, aby osiągnąć potrzebne właściwości. Sposobów jest kilka :

1) Rozrabiamy z dużą ilością wody klej do tapet, wlewamy do agregatu i przepompowujemy na niskich obrotach przez wąż, bez zamocowanej na końcu lancy.

2) Wlewamy Cerplast i, podobnie jak w przypadku kleju do tapet, przepompowujemy.

3) Tynk (np. Cermint MN) rozrabiamy z dużą ilością wody do konsystencji Cerplastu i tym sposobem nadajemy także odpowiedni poślizg w wężu.

Należy pamiętać, aby nie dopuścić do zapowietrzenia układu w agregacie. W momencie, w którym z kosza zasypowego znika środek smarujący, należy od razu dodać właściwy tynk. Dopiero wtedy, gdy na końcówce węża pojawi się nam tynk w odpowiedniej konsystencji, możemy zainstalować lancę i przystąpić do aplikacji. Podczas nakładania tynku na wełnę należy równomiernie rozprowadzać tynk, tak, aby w końcowym efekcie cała powierzchnia była równomiernie pokryta.

|

Autor artykułu:

Planergia |

Planergia to zespół doświadczonych konsultantów i analityków posiadających duże doświadczenie w pozyskiwaniu finansowania ze środków pomocowych UE oraz opracowywaniu dokumentów strategicznych. Kilkaset projektów o wartości ponad 1,5 mld zł to nasza wizytówka.

Planergia to także dopracowane eko-kampanie, akcje edukacyjne i informacyjne, które planujemy, organizujemy, realizujemy i skutecznie promujemy.